PEEK malzemesinin avantajları

2021-10-19

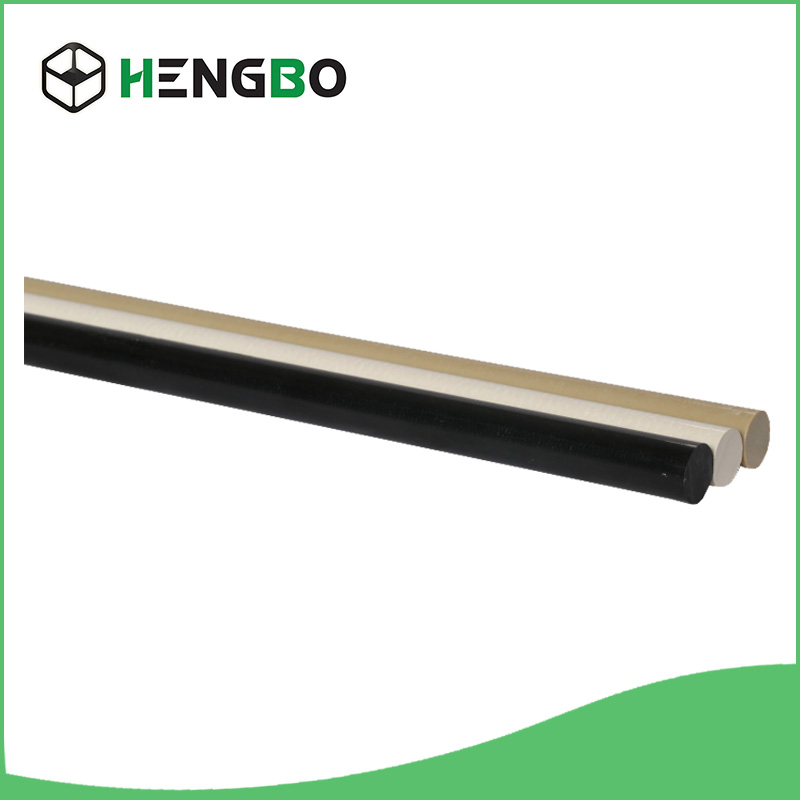

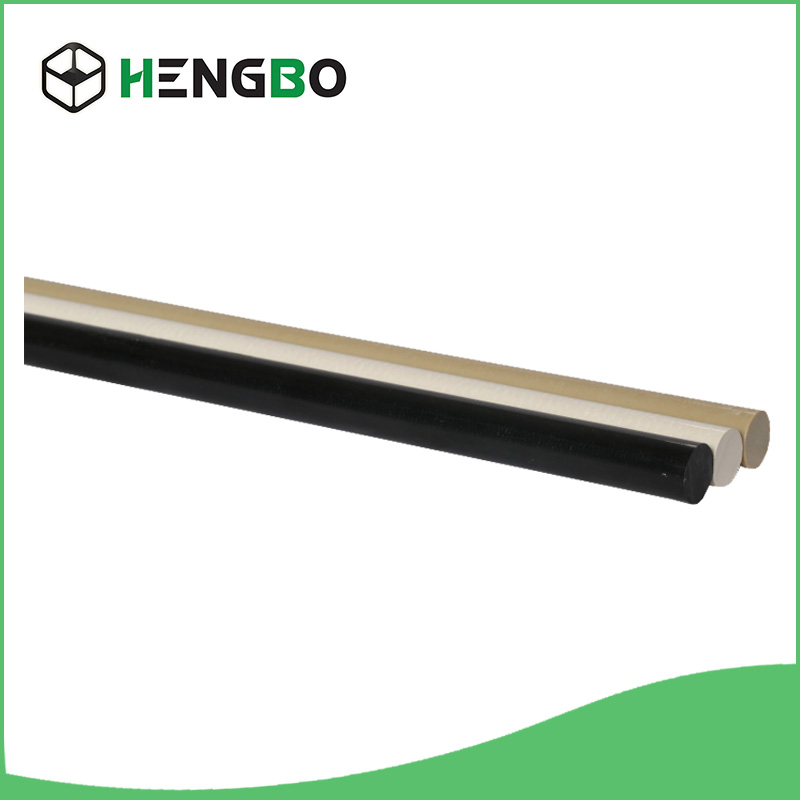

Polieter eter keton (PEEK)reçine, diğer özel mühendislik plastiklerine kıyasla birçok önemli avantajı olan, mükemmel performansa sahip özel bir mühendislik plastiğidir,

Yüksek sıcaklık direnci, mükemmel mekanik özellikler, iyi kendi kendine yağlama, kimyasal korozyon direnci, alev geciktirici, soyulma direnci, radyasyon direnci, kararlı yalıtım

Hidrolize dayanıklı ve işlenmesi kolaydır ve havacılık, otomobil üretimi, elektronik ve elektrik, tıbbi tedavi ve gıda işleme alanlarında uygulanmıştır.

Mükemmel performans vegeniş uygulama peek reçinesiçeşitli uçak parçaları üretmek için alüminyum ve diğer metal malzemelerin yerini almak için ilk olarak havacılık alanında uygulandı. Otomotiv endüstrisinde,gözetleme reçinesiiyi sürtünme direncine ve mekanik özelliklere sahiptir. Motor kaputu imalatında hammadde olarak yatak, conta, conta imalatında kullanılır. Debriyaj dişli halkası ve diğer parçalar otomobil şanzıman, fren ve klima sistemlerinde yaygın olarak kullanılmaktadır. Peek reçinesi ideal bir elektrik yalıtkanıdır. Yüksek sıcaklık, yüksek basınç ve yüksek nem gibi zorlu çalışma koşullarında iyi elektrik yalıtım performansını koruyabilir. Bu nedenle elektronik bilgi alanı, giderek PEEK reçinesinin en büyük ikinci uygulama alanı haline geldi. Ultra saf su taşımak için boru hatları, vanalar ve pompalar üretmek için kullanılır. Yarı iletken endüstrisinde, gofret taşıyıcıları Elektronik yalıtım diyaframı ve çeşitli bağlantı cihazları üretmek için yaygın olarak kullanılır. Yarı kristal bir mühendislik plastiği olarak peek, konsantre sülfürik asit dışında hemen hemen tüm solventlerde çözünmez, bu nedenle genellikle kompresör valf plakası, piston segmanı, conta ve çeşitli kimyasal pompa gövdeleri ve valf bileşenleri yapmak için kullanılır. Peek reçinesi ayrıca 134°C'de 3000 döngüye kadar yüksek basınçlı sterilizasyona dayanabilir, bu da onu yüksek sterilizasyon gereksinimleri ve tekrarlanan kullanım ile cerrahi ve dişçilik ekipmanlarının üretimi için uygun hale getirir. Peek kalıplama sıcaklığı 320 â ~ 390 â, kurutma sıcaklığı 160 ~ 1855h ~ 8h, kalıp sıcaklığı 140 ~ 180 dir. Bu malzemenin kalıplama sıcaklığı çok yüksektir, bu da vidada ciddi hasara neden olur. Vida hızı ayarlanırken hız çok hızlı olamaz. Enjeksiyon basıncı 100 ~ 130Mpa'dır ve enjeksiyon hızı 40 ~ 80'dir. Kalıplamadan sonra, vida PE mumu ile zamanında hızlı bir şekilde temizlenmeli ve gözetleme malzemeleri vidada kalmamalıdır.

Yüksek sıcaklık direnci, mükemmel mekanik özellikler, iyi kendi kendine yağlama, kimyasal korozyon direnci, alev geciktirici, soyulma direnci, radyasyon direnci, kararlı yalıtım

Hidrolize dayanıklı ve işlenmesi kolaydır ve havacılık, otomobil üretimi, elektronik ve elektrik, tıbbi tedavi ve gıda işleme alanlarında uygulanmıştır.

Mükemmel performans vegeniş uygulama peek reçinesiçeşitli uçak parçaları üretmek için alüminyum ve diğer metal malzemelerin yerini almak için ilk olarak havacılık alanında uygulandı. Otomotiv endüstrisinde,gözetleme reçinesiiyi sürtünme direncine ve mekanik özelliklere sahiptir. Motor kaputu imalatında hammadde olarak yatak, conta, conta imalatında kullanılır. Debriyaj dişli halkası ve diğer parçalar otomobil şanzıman, fren ve klima sistemlerinde yaygın olarak kullanılmaktadır. Peek reçinesi ideal bir elektrik yalıtkanıdır. Yüksek sıcaklık, yüksek basınç ve yüksek nem gibi zorlu çalışma koşullarında iyi elektrik yalıtım performansını koruyabilir. Bu nedenle elektronik bilgi alanı, giderek PEEK reçinesinin en büyük ikinci uygulama alanı haline geldi. Ultra saf su taşımak için boru hatları, vanalar ve pompalar üretmek için kullanılır. Yarı iletken endüstrisinde, gofret taşıyıcıları Elektronik yalıtım diyaframı ve çeşitli bağlantı cihazları üretmek için yaygın olarak kullanılır. Yarı kristal bir mühendislik plastiği olarak peek, konsantre sülfürik asit dışında hemen hemen tüm solventlerde çözünmez, bu nedenle genellikle kompresör valf plakası, piston segmanı, conta ve çeşitli kimyasal pompa gövdeleri ve valf bileşenleri yapmak için kullanılır. Peek reçinesi ayrıca 134°C'de 3000 döngüye kadar yüksek basınçlı sterilizasyona dayanabilir, bu da onu yüksek sterilizasyon gereksinimleri ve tekrarlanan kullanım ile cerrahi ve dişçilik ekipmanlarının üretimi için uygun hale getirir. Peek kalıplama sıcaklığı 320 â ~ 390 â, kurutma sıcaklığı 160 ~ 1855h ~ 8h, kalıp sıcaklığı 140 ~ 180 dir. Bu malzemenin kalıplama sıcaklığı çok yüksektir, bu da vidada ciddi hasara neden olur. Vida hızı ayarlanırken hız çok hızlı olamaz. Enjeksiyon basıncı 100 ~ 130Mpa'dır ve enjeksiyon hızı 40 ~ 80'dir. Kalıplamadan sonra, vida PE mumu ile zamanında hızlı bir şekilde temizlenmeli ve gözetleme malzemeleri vidada kalmamalıdır.